擠壓式污泥脫水機是污泥處理中的關鍵設備,其效率直接影響污泥減量化效果與處理成本。該設備通過機械擠壓作用,結合濾帶過濾,將污泥含水率從95%~99%降至60%~80%,顯著減少污泥體積。其效率受多重因素影響,需從工藝參數、設備選型及操作管理等方面綜合優化。

一、影響效率的因素

1. 污泥性質:初沉污泥脫水性能優于活性污泥;有機質含量高會導致黏度增大,需添加石灰或絮凝劑(如PAM)調理。

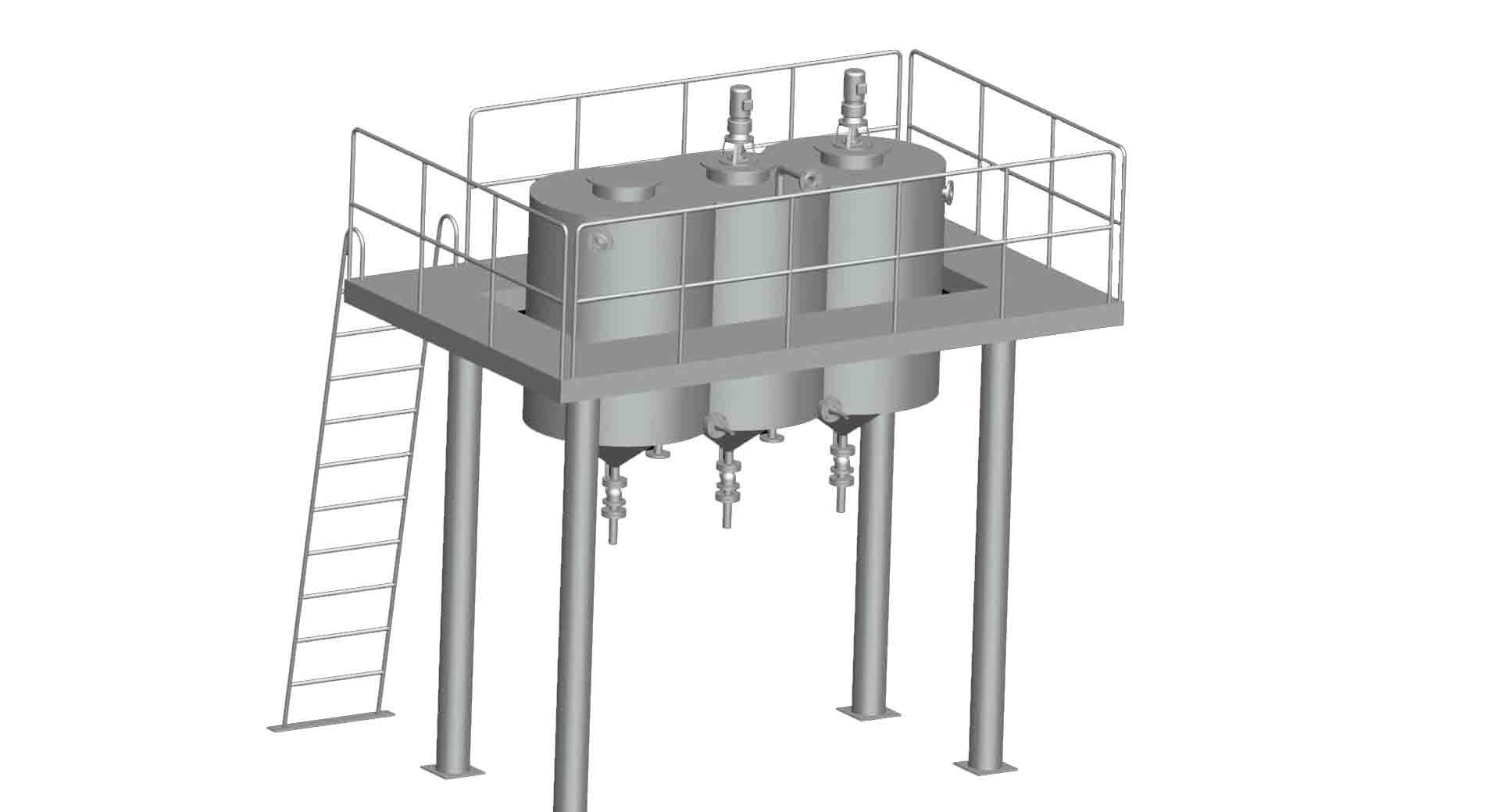

2. 機械參數:濾帶張力通常控制在0.3~0.7MPa,壓力梯度需逐級提升,低壓區預脫水,高壓區擠壓成型。輥筒直徑與排列角度影響有效擠壓時間。

3. 運行調控:濾帶速度宜保持在2~8m/min,過快會導致擠壓不充分。處理能力與進料濃度正相關,通常單機處理量可達5~30m3/h。

二、能效優化關鍵技術

1. 多段擠壓設計:采用重力脫水+楔形預壓+多輥高壓的三段式結構,能耗比傳統設備降低15%~20%。

2. 智能控制系統:集成PLC自動調節濾帶糾偏、張力和沖洗水壓,減少人工干預。實時監測出泥含水率,動態調整加藥量。

3. 節能組件:變頻電機節電率達30%,自清潔濾帶減少沖洗水量40%。新型納米涂層濾帶使用壽命延長至8000小時。

三、效率指標與改進方向

機型可實現噸干泥電耗≤35kW·h,藥耗≤3kg/tDS。通過污泥改性預處理、熱泵輔助干化等組合工藝,可將終含水率降至40%以下。未來發展趨勢包括模塊化設計、AI算法優化及余熱回收系統集成,進一步提升綜合能效。

實際應用中需定期維護濾帶、校準傳感器,并建立污泥特性數據庫以實現調控。通過系統化優化,擠壓式脫水機運行成本可降低25%以上,在市政與工業污泥處理中保持重要地位。